Оборудование

ANDRITZ

Оборудование для получения волокна, ANDRITZ. Технологическая щепа подается в бункер предварительной пропарки. Далее в варочный котел, где она в течении нескольких минут обрабатывается паром при температуре 150-170℃. Далее щепа поступает в размольную камеру рафинера, где происходит ее размол с получением древесного волокна.

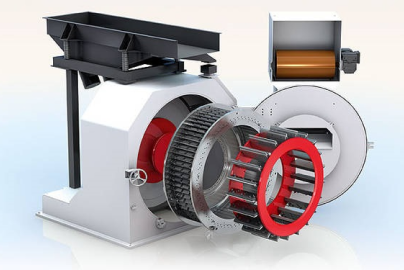

ANDRITZ

Оборудования для окорки древесины, ANDRITZ. Древесина в виде бревен подается в окорочную машину, где за счет механического воздействия с них удаляется кора и далее окоренная древесина подается в рубительную машину.

Binos

Линия осмоления и сушки древесного волокна, Binos. На влажное древесное волокно наносится связующие, после чего оно высушивается и далее подается на линию получения плит МДФ.

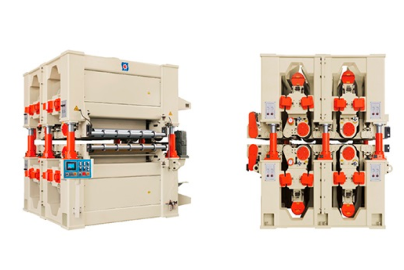

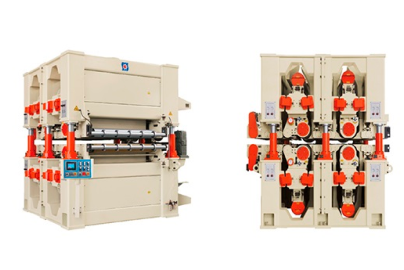

Binos

Линия получения плит МДФ, Binos.

Осмоленное волокно проходит стадии сортировки предварительного прогрева и подается на линию формирования непрерывного древесноволокнистого ковра, где осуществляется формирование и подпрессовка. После чего древесноволокнистый ковер подается на проходной каландровый пресс непрерывного действия. Прессование плит происходит при температуре 170-180 ℃. После этого непрерывная древесноволокнистая плита поступает на станцию раскроя, где происходит ее распил на формат и далее на стадию сортировки и упаковки.

Burkle

Автоматическая линия покраски плит МДФ, Burkle. На линии покраски плита проходит через вальцовые станки, на которых происходит нанесение грунта, краски и лака. После нанесения каждого слоя лакокрасочного материала плита проходит через специализированное сушильное оборудование. Также возможно нанесение различных декоров. Для этих целей линия оснащена оборудованием и комплектом валов, на которых нанесен декоративный рисунок, например имитирующий текстуру дерева.

Coimal

Линия производства ламината Coimal. Ламинированная плита ХДФ подается на форматный раскрой, после чего отдельные ламели поступают на фрезерные станки, на которых происходит фрезерование замка и нанесение защитного состава на замок.

Dieffenbacher

Оборудование для окорки древесины, Dieffenbacher. Древесина в виде бревен подается в окорочную машину, где за счет механического воздействия с нее удаляется кора. Далее окоренная древесина подается в рубительную машину.

Dieffenbacher

Оборудование для получения технологической щепы, Dieffenbacher. Окоренная древесина подается в барабанную рубительную машину, где происходит ее измельчение в щепу. После чего древесина проходит 2 стадии сортировки (механическую и пневматическую) при этом происходит отделение мелкой и крупной некондиционной щепы.

Dieffenbacher

Линия осмоления и сушки древесного волокна, Dieffenbacher. На влажное древесное волокно в установке "Ecoresinator" наносится связующее, после чего оно высушивается и далее подается на линию получения плит МДФ.

Dieffenbacher

Линия получения плит МДФ, Dieffenbacher.

Осмоленное волокно проходит стадии сортировки предварительного прогрева, далее подается на линию формирования непрерывного древесноволокнистого ковра, где осуществлется формирование и подпрессовка. После чего древесноволокнистый ковер подается на проходной каландровый пресс непрерывного действия типа ContiRoll. Прессование плит происходит при температуре 180-200 ℃. Далее непрерывная древесноволокнистая плита поступает на станцию раскроя, где происходит ее распил на формат и далее на стадию охлаждения и промежуточный склад. Также происходит автоматическое удаление некондиционной плиты.

Dieffenbacher

Линия ламинирования плит МДФ, Dieffenbacher. Ламинирование может происходить с одной и двух сторон. Автоматические линии формируют пакет, который состоит из бумажно-смоляной пленки и плиты МДФ. При этом так же могут укладываться дополнительные упрочняющие виды пленок. После этого сформированный пакет подается в пресс периодического действия, где происходит склеивание пленки с плитой МДФ. Далее плита проходит стадию охлаждения, сортировки и подается на упаковку.

Homag

Линия производства ламината, Homag. Ламинированная плита ХДФ подается на форматный раскрой, после чего отдельные ламели поступают на фрезерные станки, на которых происходит фрезерование замка и нанесение защитного состава на замок.

Hombak

Оборудование для окорки древесины, Hombak. Древесина в виде бревен подается в окорочную машину, где за счет механического воздействия с нее удаляется кора. Далее окоренная древесина подается в рубительную машину.

Hombak

Оборудование для получения технологической щепы, Hombak. Окоренная древесина подается в барабанную рубительную машину, в которой происходит ее измельчение в щепу. После чего, древесина проходит 2 стадии сортировки (механическую и пневматическую) при этом происходит отделение мелкой и крупной некондиционной щепы.

Hombak

Оборудование для получения стружки, Hombak. Технологическая щепа при помощи транспортеров подается в стружечные станки, где происходит ее измельчение до стружки.

IMAL PAL GROUP

Линия осмоления и сушки древесного волокна IMAL PAL GROUP. На влажное древесное волокно наносится связующие, после чего оно высушивается и далее подается на линию получения плит МДФ.

IMAL PAL GROUP

Линия получения плит МДФ IMAL PAL GROUP. Осмоленное волокно проходит стадии сортировки предварительного прогрева и подается на линию формирования непрерывного древесноволокнистого ковра, где осуществляется формирование и подпрессовка. После чего древесноволокнистый ковер разрезается на отдельные части длинной 30м. и подается в одноэтажный пресс переодического действия (фирмы Pagnoni). Прессование плит происходит при температуре 170-180 ℃. После этого, древесноволокнистая плита поступает на станцию раскроя, где происходит ее распил на формат. Далее плита переходит на стадию охлаждения.

IMAL PAL GROUP

Оборудование для получения технологической щепы, IMAL PAL GROUP. Окоренная древесина подается в барабанную рубительную машину, где происходит ее измельчение в щепу, после чего она проходит 2 стадии сортировки (механическую и пневматическую) при этом происходит отделение мелкой и крупной некондиционной щепы.

Imeas

Линия шлифования Imeas. После охлаждения и технологической выдержки, плиты поступают на линию шлифования, где происходит удаление части плиты, для получения требуемой толщины и качества поверхности. После этого плита сортируется и подается на упаковку.

Kitagawa

Автоматический горячий пресс японской фирмы Kitagawa. Собранный пакет фанеры подается в многоэтажный гидравлический пресс, где в течение определенного промежутка времени под воздействием высокой температуры и давления происходит склейка слоев шпона с получением готовых листов фанеры. Новое оборудование введено в эксплуатацию в июле 2020 года, срок его эксплуатации составляет более 50 лет, а производительность и качество готовой продукции гораздо выше, чем у предшествующего оборудования.

Pallmann

Оборудование для получения волокна, Pallmann. Технологическая щепа подается в бункер предварительной пропарки, далее в варочный котел, где она в течении нескольких минут обрабатывается паром при температуре 150-170℃. После этого щепа поступает в размольную камеру рафинера, где происходит ее размол с получением древесного волокна.

Pallmann

Оборудование для получения технологической щепы Pallmanm, Binos. Древесина в виде бревен подается в барабанную рубительную машину, где происходит ее измельчение в щепу, после чего она проходит две стадии сортировки (механическую и пневматическую) при этом происходит отделение мелкой и крупной некондиционной щепы.

Pallmann

Оборудование для получения технологической щепы Pallmanm, Binos. Технологическая щепа подается в бункер предварительной пропарки, далее в варочный котел, где она в течении нескольких минут обрабатывается паром при температуре 150-170℃. Далее щепа поступает в размольную камеру рафинера, где происходит ее размол с получением древесного волокна.

SCM GROUP S.p.A

Линия производства ламината, SCM GROUP S.p.A. Ламинированная плита ХДФ подается на форматный раскрой, после чего отдельные ламели поступают на фрезерные станки, на которых происходит фрезерование замка и нанесение защитного состава на замок.

Siempelkamp

Линия осмоления и сушки древесного волокна, Siempelkamp. На влажное древесное волокно в установке "Ecoresinator" наносится связующее, после чего оно высушивается и далее подается на линию получения плит МДФ.

Siempelkamp

Линия получения плит МДФ, Siempelkamp. Осмоленное волокно проходит стадии сортировки предварительного прогрева и подается на линию формирования непрерывного древесноволокнистого ковра, где осуществляется формирование и подпрессовка. После чего древесноволокнистый ковер подается на проходной каландровый пресс непрерывного действия типа ContiRoll. Прессование плит происходит при температуре 180-200 ℃. После этого непрерывная древесноволокнистая плита поступает на станцию раскроя, где происходит ее распил на формат. Далее плита попадает на стадию охлаждения и промежуточный склад. На этом этапе происходит автоматическое удаление некондиционной плиты.

Siempelkamp

Линия ламинирования плит МДФ, Siempelkamp. Ламинирование может происходить с одной и двух сторон. Автоматические линии формируют пакет, который состоит из бумажно-смоляной пленки и плиты МДФ. На плиту могут укладываться также дополнительные упрочняющие виды пленок. После этого сформированный пакет подается в пресс периодического действия, где происходит склеивание пленки с плитой МДФ. Далее плита проходит стадию охлаждения, сортировки и подается на упаковку.

Siempelkamp

Линия осмоления и сушки древесного волокна G.Siempelkamp GmbH & Co. KG. Древесное волокно проходит через систему нанесения добавок (антисептик и антипирен). После этого древесное волокно поступает в трубу-сушилку. Далее высушенное волокно перемешивается на связующие.

Siempelkamp

Линия получения плит ИДВП, G.Siempelkamp GmbH & Co. KG. Осмоленное волокно подается на линию формирования непрерывного древесноволокнистого ковра, где осуществляется формирование и подпрессовка. После чего древесноволокнистый ковер подается на проходной пресс непрерывного действия типа ContiTerm, где прессование плит происходит при температуре 180-200 ℃. После этого непрерывная древесноволокнистая плита поступает на станцию раскроя, где происходит ее распил на формат и далее на стадию фрезерования шип-паза.Также происходит автоматическое удаление некондиционной плиты.

Siempelkamp

Линия сушки BÜTTNER и осмоления стружки Siempelkamp. Сырая стружка подается в сушильный барабан, где за счет подачи горячего воздуха происходит ее высушивание до влажности 1-3%. После чего стружка подается на механическую сортировку, где отделяется крупная от мелкой. Крупная стружка подается на оборудование для ее доизмельчения. Далее сухая стружка по отдельным транспортерам (для внутреннего и наружного слоев) подается в систему осмоления, где на нее наносится синтетическая смола.

Siempelkamp

Линия получения ДСП, Siempelkamp. Осмоленная стружка по отдельным потокам поступает в станции формирования непрерывного древесностружечного ковра. После этого происходит ее подпрессовка. Далее ковер подается в проходной пресс непрерывного действия типа ContiRoll. Прессование плит происходит при температуре 180-190℃. Далее непрерывная древесностружечная плита поступает на станцию раскроя, где происходит ее распил на формат и далее на стадию охлаждения и промежуточный склад. Также происходит автоматическое удаление некондиционной плиты.

Siempelkamp

Ламинированное ДСП. Ламинирование может происходить с одной и двух сторон. Автоматические линии формируют пакет, который состоит из бумажно-смоляной пленки и плиты МДФ, при этом могут также укладываться дополнительные упрочняющие виды пленок. Далее сформированный пакет подается в пресс периодического действия, где происходит склеивание пленки с плитой. После этого плита проходит стадию охлаждения, сортировки и долее подается на упаковку.

Steinemann

Линия шлифования, Steinemann.

После охлаждения и технологической выдержки, плиты поступают на линию шлифования, где происходит удаление части плиты для получения требуемой толщины и качества поверхности. После этого плита сортируется и подается на упаковку.

Tocio

Линия импрегнирования, Tocio. На линии импрегнирования происходит пропитка декоративной бумаги карбамидоформальдегидными и меламиноформальдегидными смолами, с введением специальных добавок.

Vits

На линии импрегнирования происходит пропитка декоративной бумаги карбамидоформальдегидными и меламиноформальдегидными смолами. С введением специальных добавок.

Wemhöner

Линия ламинирования плит МДФ Wemhöner. Ламинирование может происходить с одной и двух сторон. Автоматические линии формируют пакет, который состоит из бумажно-смоляной пленки и плиты МДФ. При этом на плиту могут так же укладываться дополнительные упрочняющие виды пленок. После этого сформированный пакет подается в пресс периодического действия, где происходит склеивание пленки с плитой МДФ. Далее плита проходит стадию охлаждения, сортировки и долее подается на упаковку.

ЗАО "Безопасные технологии"

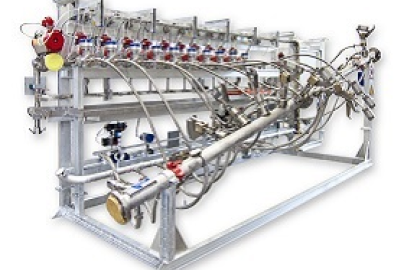

Производство синтетических смол "Безопасные технологии". На предприятии реализован полный цикл производства синтетических смол, включая стадию получения карбамидоформальдегидного концентрата из метанола. Процесс синтеза осуществляется в специальных химических реакторах при строго определенных параметрах и последовательности происходит смешение компонентов (карбамидоформальдегидного концентрата, карбамида, меламина и других специальных добавок). При постоянном перемешивании происходит "варка" смолы.

Производство синтетических смол

Карбамидоформальдегидные, меламининоформальдегидные и другие синтетические смолы. В специальных химических реакторах при строго определенных параметрах и последовательности, происходит смешение компонентов (карбамидоформальдегидного концентрата, карбамида, меламина и других специальных добавок). При постоянном перемешивании происходит "варка" смолы.

Сертификаты

ОАО «Белорусская лесная компания» является единым центром продаж продукции холдинга «Холдинг организаций деревообрабатывающей промышленности» (далее – Холдинг).

Условия сотрудничества