Продукция

Ламинированная МДФ (ЛМДФ) обладает всеми достоинствами МДФ, обеспечивая при этом большой выбор декоров. Благодаря своим характеристикам ЛМДФ подходит для изготовления мебели, интерьеров, выставочного оборудования и другой отделки.

Фанера ФК изготавливается из лиственных пород деревьев. Клеевой состав на основе карбамидоформальдегидной смолы определяет ее использование внутри помещений.

Доступный и практичный материал для оформления полов внутри помещений. Изготавливается из плиты высокой плотности ХДФ собственного производства.

Пиломатериалы - востребованный продукт, который используется в строительстве, производстве дверей и окон, мебельном производстве и других сферах.

Твердое топливо из опилок/щепы хвойных пород древесины или из древесной пыли березы и ольхи, получаемой при шлифовке фанеры.

Щепа из осины, березы, ольхи, ели и сосны. Используется в качестве биотоплива и для производства МДФ, ДСП, пеллет и др.

Плиты МДФ/ХДФ - материал с универсальными техническими характеристиками (с высокой термо- и влагоустойчивостью) и не подверженные образованию грибка и плесени.

Корпусная мебель из натуральной древесины в классическом и современном стиле.

Оборудование

К оборудованию

ANDRITZ

Оборудование для получения волокна, ANDRITZ. Технологическая щепа подается в бункер предварительной пропарки. Далее в варочный котел, где она в течении нескольких минут обрабатывается паром при температуре 150-170℃. Далее щепа поступает в размольную камеру рафинера, где происходит ее размол с получением древесного волокна.

Homag

Линия производства ламината, Homag. Ламинированная плита ХДФ подается на форматный раскрой, после чего отдельные ламели поступают на фрезерные станки, на которых происходит фрезерование замка и нанесение защитного состава на замок.

Hombak

Оборудование для окорки древесины, Hombak. Древесина в виде бревен подается в окорочную машину, где за счет механического воздействия с нее удаляется кора. Далее окоренная древесина подается в рубительную машину.

Hombak

Оборудование для получения технологической щепы, Hombak. Окоренная древесина подается в барабанную рубительную машину, в которой происходит ее измельчение в щепу. После чего, древесина проходит 2 стадии сортировки (механическую и пневматическую) при этом происходит отделение мелкой и крупной некондиционной щепы.

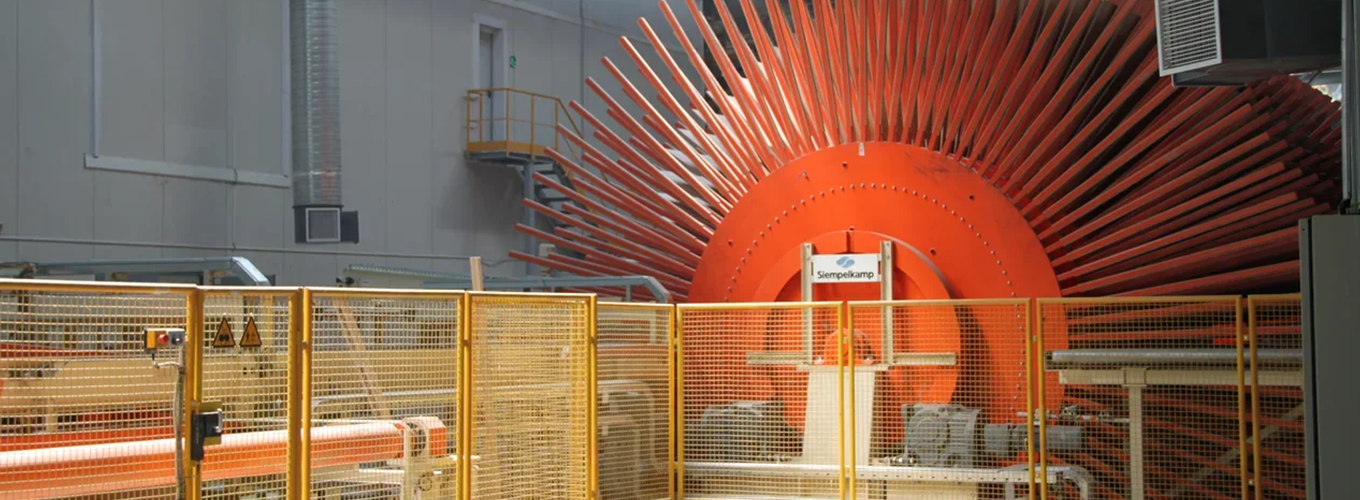

Siempelkamp

Линия осмоления и сушки древесного волокна, Siempelkamp. На влажное древесное волокно в установке "Ecoresinator" наносится связующее, после чего оно высушивается и далее подается на линию получения плит МДФ.

Siempelkamp

Линия получения плит МДФ, Siempelkamp. Осмоленное волокно проходит стадии сортировки предварительного прогрева и подается на линию формирования непрерывного древесноволокнистого ковра, где осуществляется формирование и подпрессовка. После чего древесноволокнистый ковер подается на проходной каландровый пресс непрерывного действия типа ContiRoll. Прессование плит происходит при температуре 180-200 ℃. После этого непрерывная древесноволокнистая плита поступает на станцию раскроя, где происходит ее распил на формат. Далее плита попадает на стадию охлаждения и промежуточный склад. На этом этапе происходит автоматическое удаление некондиционной плиты.

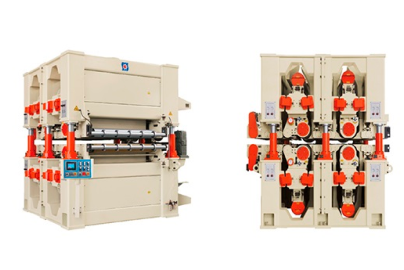

Siempelkamp

Линия ламинирования плит МДФ, Siempelkamp. Ламинирование может происходить с одной и двух сторон. Автоматические линии формируют пакет, который состоит из бумажно-смоляной пленки и плиты МДФ. На плиту могут укладываться также дополнительные упрочняющие виды пленок. После этого сформированный пакет подается в пресс периодического действия, где происходит склеивание пленки с плитой МДФ. Далее плита проходит стадию охлаждения, сортировки и подается на упаковку.