Продукция

Ламинированная МДФ (ЛМДФ) обладает всеми достоинствами МДФ, обеспечивая при этом большой выбор декоров. Благодаря своим характеристикам ЛМДФ подходит для изготовления мебели, интерьеров, выставочного оборудования и другой отделки.

Фанера ФК изготавливается из лиственных пород деревьев. Клеевой состав на основе карбамидоформальдегидной смолы определяет ее использование внутри помещений.

Доступный и практичный материал для оформления полов внутри помещений. Изготавливается из плиты высокой плотности ХДФ собственного производства.

Щепа из осины, березы, ольхи, ели и сосны. Используется в качестве биотоплива и для производства МДФ, ДСП, пеллет и др.

Гнутоклееные изделия, используемые в качестве ортопедических оснований под матрасы в кроватях и мягкой мебели.

Плиты МДФ/ХДФ - материал с универсальными техническими характеристиками (с высокой термо- и влагоустойчивостью) и не подверженные образованию грибка и плесени.

Фанера ФСФ характеризуется повышенной влагостойкостью и устойчивостью к перепадам температур. Благодаря своим качествам она широко востребована в строительстве, вагоно- и судостроении.

Фанера ФОФ (облицованная) изготавливается на основе фанеры марки ФСФ. Благодаря облицовке пленкой фанера приобретает дополнительную защиту от воды, механических повреждений, агрессивных химических реагентов, щелочей.

Оборудование

К оборудованию

Dieffenbacher

Оборудование для окорки древесины, Dieffenbacher. Древесина в виде бревен подается в окорочную машину, где за счет механического воздействия с нее удаляется кора. Далее окоренная древесина подается в рубительную машину.

Dieffenbacher

Оборудование для получения технологической щепы, Dieffenbacher. Окоренная древесина подается в барабанную рубительную машину, где происходит ее измельчение в щепу. После чего древесина проходит 2 стадии сортировки (механическую и пневматическую) при этом происходит отделение мелкой и крупной некондиционной щепы.

Dieffenbacher

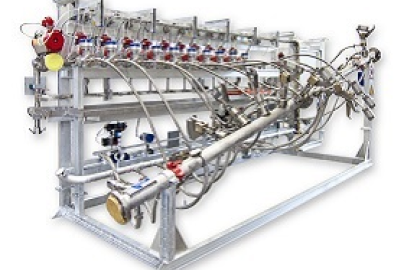

Линия осмоления и сушки древесного волокна, Dieffenbacher. На влажное древесное волокно в установке "Ecoresinator" наносится связующее, после чего оно высушивается и далее подается на линию получения плит МДФ.

Dieffenbacher

Линия получения плит МДФ, Dieffenbacher.

Осмоленное волокно проходит стадии сортировки предварительного прогрева, далее подается на линию формирования непрерывного древесноволокнистого ковра, где осуществлется формирование и подпрессовка. После чего древесноволокнистый ковер подается на проходной каландровый пресс непрерывного действия типа ContiRoll. Прессование плит происходит при температуре 180-200 ℃. Далее непрерывная древесноволокнистая плита поступает на станцию раскроя, где происходит ее распил на формат и далее на стадию охлаждения и промежуточный склад. Также происходит автоматическое удаление некондиционной плиты.

Dieffenbacher

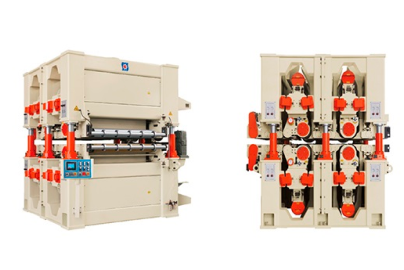

Линия ламинирования плит МДФ, Dieffenbacher. Ламинирование может происходить с одной и двух сторон. Автоматические линии формируют пакет, который состоит из бумажно-смоляной пленки и плиты МДФ. При этом так же могут укладываться дополнительные упрочняющие виды пленок. После этого сформированный пакет подается в пресс периодического действия, где происходит склеивание пленки с плитой МДФ. Далее плита проходит стадию охлаждения, сортировки и подается на упаковку.

Kitagawa

Автоматический горячий пресс японской фирмы Kitagawa. Собранный пакет фанеры подается в многоэтажный гидравлический пресс, где в течение определенного промежутка времени под воздействием высокой температуры и давления происходит склейка слоев шпона с получением готовых листов фанеры. Новое оборудование введено в эксплуатацию в июле 2020 года, срок его эксплуатации составляет более 50 лет, а производительность и качество готовой продукции гораздо выше, чем у предшествующего оборудования.

Pallmann

Оборудование для получения волокна, Pallmann. Технологическая щепа подается в бункер предварительной пропарки, далее в варочный котел, где она в течении нескольких минут обрабатывается паром при температуре 150-170℃. После этого щепа поступает в размольную камеру рафинера, где происходит ее размол с получением древесного волокна.

SCM GROUP S.p.A

Линия производства ламината, SCM GROUP S.p.A. Ламинированная плита ХДФ подается на форматный раскрой, после чего отдельные ламели поступают на фрезерные станки, на которых происходит фрезерование замка и нанесение защитного состава на замок.

Steinemann

Линия шлифования, Steinemann.

После охлаждения и технологической выдержки, плиты поступают на линию шлифования, где происходит удаление части плиты для получения требуемой толщины и качества поверхности. После этого плита сортируется и подается на упаковку.

Tocio

Линия импрегнирования, Tocio. На линии импрегнирования происходит пропитка декоративной бумаги карбамидоформальдегидными и меламиноформальдегидными смолами, с введением специальных добавок.

Производство синтетических смол

Карбамидоформальдегидные, меламининоформальдегидные и другие синтетические смолы. В специальных химических реакторах при строго определенных параметрах и последовательности, происходит смешение компонентов (карбамидоформальдегидного концентрата, карбамида, меламина и других специальных добавок). При постоянном перемешивании происходит "варка" смолы.